筑牢安全防線 肉制品加工廠的衛生設施與管理實踐

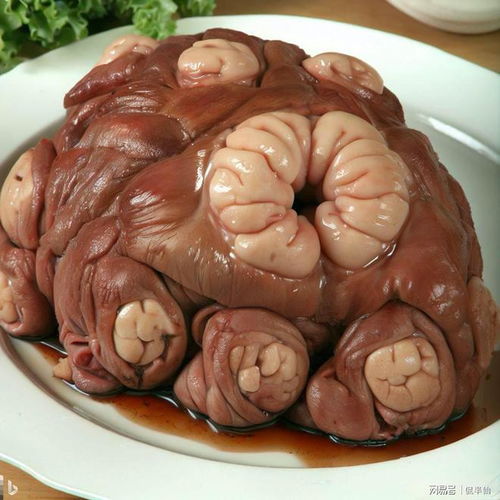

肉制品及副產品加工是食品工業的重要環節,其衛生狀況直接關系到消費者的健康與安全。一個現代化的肉制品加工廠,必須建立科學、系統、嚴格的衛生設施與管理體系,從硬件保障到流程控制,全方位確保產品安全與質量。

一、 衛生設施:構建物理屏障

- 廠區布局與分區管理:工廠應選址于遠離污染源、環境整潔的區域。內部嚴格劃分清潔區、準清潔區和污染區,實現人流、物流、氣流、水流的分區控制,防止交叉污染。原料接收、屠宰、分割、加工、包裝、儲存等工序需按清潔度要求依次排列,形成單向流程。

- 建筑結構與材料:廠房建筑應易于清潔和維護,地面采用防滑、耐腐蝕、不透水的材料,并設有適當的排水坡度。墻面和天花板應光滑、防水、易清洗,墻角設計成弧形以便清潔。門窗應配備防蟲、防鼠、防塵設施,如紗窗、風幕機、擋鼠板等。

- 通風與溫控系統:加工區域需配備良好的通風系統,及時排除異味、濕氣和熱氣,保持空氣清新。對于需要低溫操作的環節(如分割、腌制、發酵、冷藏),必須配備高效、精準的制冷設備,確保產品始終處于安全溫度帶。

- 供水與排水系統:必須提供充足、符合衛生標準的飲用水和非飲用水(如冷卻、消防用),并明確標識。排水系統應暢通無阻,地漏設計需能防止廢氣倒灌和害蟲孳生,廢水需經過處理達標后方可排放。

- 清洗消毒設施:在關鍵區域(如各車間入口、不同清潔區交界處)設立洗手消毒設施,提供溫水、消毒液、干手器等。配備專門的工器具、設備、運輸車輛的清洗消毒間,使用符合要求的清潔劑和消毒劑,并建立明確的清洗消毒規程和記錄。

- 廢棄物處理設施:設立專門的、密閉的廢棄物臨時存放區,及時清理生產過程中的副產品、下腳料及垃圾。廢棄物需分類存放,并交由有資質的單位進行無害化處理,避免對環境和產品造成污染。

二、 衛生管理:貫穿全程的動態控制

- 人員衛生管理:員工是衛生管理的關鍵。所有人員必須持有有效的健康證明,并接受系統的衛生知識培訓。進入車間前,需嚴格執行更衣、洗手、消毒程序,穿戴整潔的工作服、帽、口罩、鞋靴。制定嚴格的個人行為規范,禁止在車間內吸煙、飲食、隨地吐痰等。

- 設備與工器具管理:所有接觸產品的設備、器具、容器應采用無毒、耐腐蝕、易清洗的材料制成。建立并執行嚴格的清洗消毒計劃,包括每日作業后、不同產品批次轉換時、以及定期深度清洗消毒。確保設備狀態良好,防止潤滑油、金屬碎屑等污染產品。

- 生產過程衛生控制:

- 原料驗收:嚴格查驗動物檢疫合格證明、車輛消毒證明等,拒收不合格原料。

- 加工過程:控制加工時間與溫度,防止微生物過度繁殖。嚴格執行生熟分開、葷素分開,避免交叉污染。對關鍵控制點(CCP)進行持續監控。

- 包裝與儲存:使用符合食品安全標準的包裝材料。成品應及時入庫,冷庫溫度需恒定并監控。遵循“先進先出”原則。

- 蟲害綜合防治:制定系統的蟲害防治計劃,以預防為主。定期對廠區內外環境進行清理,消除蟲害孳生地。使用物理防治(如滅蠅燈、粘鼠板)為主,必要時謹慎使用化學藥劑,并防止污染產品與設備。

- 清潔消毒程序(SSOP):建立書面的衛生標準操作程序,詳細規定各區域、設備、工器具的清潔消毒方法、頻率、責任人及檢查標準。確保程序得到有效執行,并保留完整記錄。

- 檢驗與追溯體系:設立實驗室或委托有資質的機構,對原料、半成品、成品、接觸表面及環境進行定期的微生物和理化指標檢測。建立完善的產品追溯體系,確保從原料到成品全過程的信息可追溯,以便在出現問題時能快速定位和召回。

- 管理體系認證與持續改進:積極推行HACCP(危害分析與關鍵控制點)、ISO22000等國際通用的食品安全管理體系認證。定期進行內部審核和管理評審,針對發現的問題及時采取糾正和預防措施,實現衛生管理水平的持續提升。

肉制品及副產品加工廠的衛生設施與管理,是一個環環相扣、動態運行的系統工程。它不僅是法律法規的強制要求,更是企業生存與發展的生命線。唯有將先進的硬件設施與嚴謹的軟件管理深度融合,將衛生意識內化于每一位員工的日常操作,才能從根本上保障肉制品的安全、優質,贏得消費者的長久信任,促進行業的健康、可持續發展。

如若轉載,請注明出處:http://www.17l93.cn/product/67.html

更新時間:2026-02-15 19:18:59